Reaktionsanlagen

Der Herstellungsprozess beeinflusst die Eigenschaften von Polymeren. So ist das Verständnis des Reaktionsverlaufs essentiell für die Prozessentwicklung. Deshalb sind die verwendeten Reaktoranlagen mit online monitoring ausgestattet. Weiterhin werden neue Reaktorkonzepte erforscht.

Die Gestaltung neuer Reaktortypen wird tatkräftig durch die feinmechanischen und glastechnischen Werkstätten im Haus unterstützt.

Reaktoranlagen

Foto: UHH/Mentz

Polymerisationsanlage

Foto: UHH/Mentz

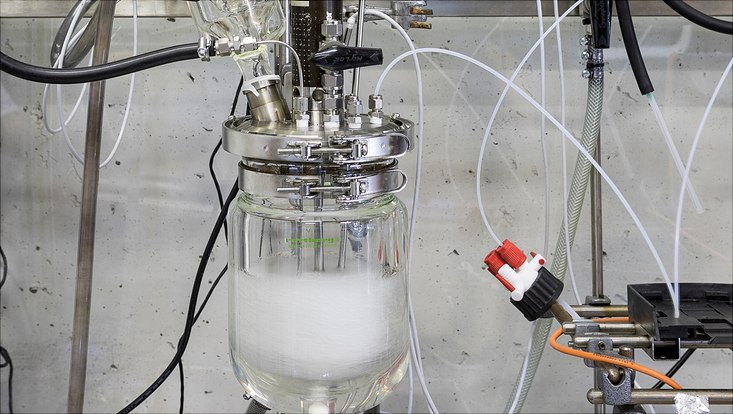

Glasreaktor mit Anschlüsse für Dosierung und "reaction monitoring".

Foto: UHH/Mentz

Screeningglasreaktoren zur Untersuchung neuer Katalysatoren

Foto: UHH/Mentz

2L-Hochdruckreaktor zur Synthese von CO2-basierten Kunststoffen

Foto: UHH/Mentz

Dosiersystem für die Hochdruckreaktoren

Polymerisationsanlagen

Die Durchführung von Polyreaktionen erfordert häufig die Verwendung von Rührkesseln und Autoklaven zur Handhabung erhöhter Viskositäten, Drücke und Temperaturen. So werden bei uns Glas- und Edelstahlreaktoren vom Labor- bis zum Technikumsmaßstab eingesetzt. Zusätzlich zu den Rührkesseln sind die Polyreaktionsanlagen häufig mit einer komplexen Infrastruktur ausgestattet, wie beispielsweise einem computergesteuerten Prozessleitsystem mit online-Reaktionsverfolgung sowie Dosiersystemen. Für nahezu jede technische Fragestellung sind geeignete Anlagen vorhanden. Ist dies einmal nicht der Fall werden neuartige Reaktorkonzepte entwickelt, welche mittels rapid prototyping (3D-Druck) schnell getestet werden können.

Druckreaktoren

Druckreaktoren stehen für die Homo- und Copolymerisation von Ethen, Propen, α-Olefinen und Butadien im Niederdruckverfahren bis 5 bar zur Verfügung. Die Untersuchung des Polymerisationsprozesses und der Katalysatoren erfolgt in 1 L-Screeningreaktoren (Glas oder Edelstahl) zur Kartographierung des Parameterraums. Zur Vollcharakterisierung der hergestellten polymernen Werkstoffe ist der Scale-Up im kg-Maßstab realisiert.

Alle Reaktionen können unter Inertgasatmosphäre durchgeführt werden. Zur Synthese luft- und feuchtigskeitsempfindlicher Substanzen stehen zusätzlichen Gloveboxen zur Verfügung.

Hochdruckreaktoren (bis 200 bar)

Prozesse mit Drücken bis zu 200 bar können mittels der Hochdruckpolymerisationsanlage gefahren werden. Hierfür stehen Edelstahlreaktoren von 300 mL bis 2 L zur Verfügung, welche mit einem umfangreichen Prozessleitsystem ausgestattet sind. Diese Reaktoren werden beispielsweise für die Copolymerisation von CO2 mit Epoxiden eingesetzt.

Scale-Up

Die Polykondensation stellt hohe Anforderungen an die Reaktionsführung sowie die Reaktionsanlage. Am Institut wurden die Herstellung und das dazugehörige Down Streaming von Polyestern und Polyamiden mittels Polykondensation schrittweise vom Labormaßstab in den kg-Maßstab (10 L-Edelstahlreaktor) überführt.

Für die Polyolefinherstellung steht ein 10 L-Edelstahldruckreaktor bereit, und eine Miniplant-Anlage ist im Aufbau. Die Miniplanttechnik ermöglicht im kleinen Maßstab die Entwicklung von Produktionen in der Verfahrenstechnik vom Labor zur Großanlage, ohne den Umweg über eine Versuchsanlage. Sie enthält einen 50 L-Druckreaktor in dem ab Frühjahr 2020 Polyolefine, Polyether und Polycarbonate herstellbar sein sollen.

Reaktionskalorimeter

Isoperibole und isotherme Reaktionskalorimetrie

Reaktionskalorimetrie dient der Ermittlung der bei chemischen Reaktionen auftretenden thermischen Energie. Im Gegensatz zu anderen physikalischen Größen ist diese nicht direkt messbar, sondern bedarf geeigneter Geräte zur Ermittlung des zeitlichen Auftretens von Wärmeströmen. Ziel der meisten Untersuchungen ist in der Regel die Bestimmung von Reaktionsenthalpie und Kinetiken, welche nicht nur in der Wissenschaft, sondern auch für die Auslegung großtechnischer Anlagen von essentieller Bedeutung sind.

Es werden zwei Reaktionskalorimeter der Firma Mettler Toledo, ein RC1e high temp und ein RC1 classic betrieben. Für beide Kalorimeter zusammen sind zurzeit vier Dosierstrecken für den semi-batch Betrieb vorhanden. Das neuere Gerät befindet sich in einer Abzugskapelle, so dass das Arbeiten mit gesundheitsschädlichen Substanzen möglich ist. Die eingesetzten Reaktoren sind der Mettler MP10 (Glas bis 10 bar, ohne Bodenauslass) und der Mettler HP60 (Edelstahl bis 60 bar Druck, mit Bodenauslass).

Als eigenentwickelte Erweiterung sind die kommerziellen Kalorimeter zu Wärmebilanzkalorimetern aufgerüstet worden: Mittels zweier Temperaturfühler am Ein- und Ausgang des Wärmeträgeröls des Mantelkreislaufes und separater hochauflösender Messmimik dient der Mantelkreislauf als zweiter Bilanzraum. Offline ist bei der Wärmeflusskalorimetrie der oft problematische Term U·A exakt bestimmbar.

Sprühtrocknung und Levitation

Sprühtrocknung und Levitation

Sprühtürme dienen der Herstellung feiner Pulver durch Trocknung eines Tropfennebels in einem heißen Gasstrom. Durch das Verfahren der Sprühtrocknung können dabei auch temperatursensitive Stoffe getrocknet werden, da die verhältnismäßig hohe Tropfenoberfläche eine effektive Kühlung durch Verdampfen des Lösungsmittels bewirkt. Je nach gewünschten Produkten können dabei Parameter wie Luftfeuchtigkeit, Temperatur, Strömungsgeschwindigkeit, Tropfengröße oder Konzentrationen variiert werden.

Eine Erweiterung der Sprühtrocknung ist die reaktive Sprühtrocknung - die Sprühpolymerisation. Hierbei findet die chemische Reaktion während der Trocknung und Formgebung statt, so dass drei wesentliche Schritte der Produktbildung in einem Produktionsschritt ablaufen. Die entscheidende Herausforderung besteht darin, die miteinander verflochtenen Abläufe durch geeignete Prozessführung zu optimieren. So verhindert etwa bei Feststoffen eine frühe Trocknung ein Fortschreiten der Reaktion, eine zu späte Trocknung hingegen führt zur Agglomeration der Partikel am Turmende.

Als Modellversuch der (reaktiven) Sprühtrocknung kann die Levitation verwendet werden, da sich der so beobachtbare schwebende Tropfen vergleichbar zu den fallenden Tropfen im Sprühturm verhält.

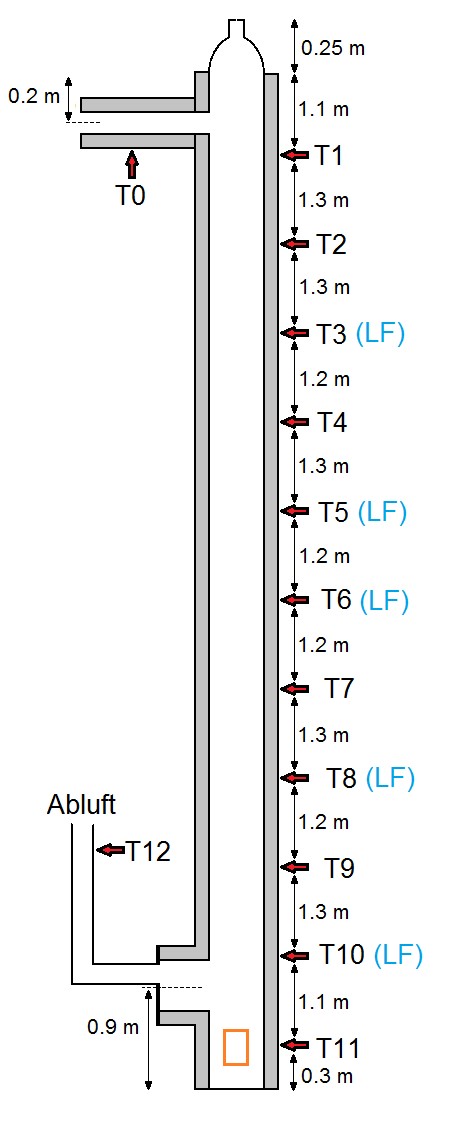

| Turm 1 | Turm 2 | Turm3 | |

| Gesamthöhe | 3 m | 6 m | 14 m |

| Durchmesser | 17 cm | 12 cm (Volumen 68 L) | 35 cm (Volumen 1.35 m3) |

| Heizung | Elektr. Heizmantel | Elektr. Heizmantel | Beheizte Zuluft |

| Gasströmung | Gegenstrom | Gegenstrom | Gleichstrom |

| Online-Messungen | 7 Thermoelemente Typ K | 11 Thermoelemente Typ K | 5 Luftfeuchtigkeitssensoren |

Untersuchung im Einzeltropfen mittels akustischer Levitation

Mit Hilfe einer stehenden Ultraschallwelle können Tropfen zum Schweben gebracht werden. Diese als akustische Levitation bezeichnete Technik ermöglicht Untersuchungen von Tropfen mit Durchmessern bis zu einigen Millimetern ohne den Einfluss eines Trägers oder Gefäßes ("containerless processing").

Die Verfolgung von chemischen Reaktionen im schwebenden Einzeltropfen erfolgt beispielsweise mittels Raman-Spektroskopie oder CCD-Kamera.

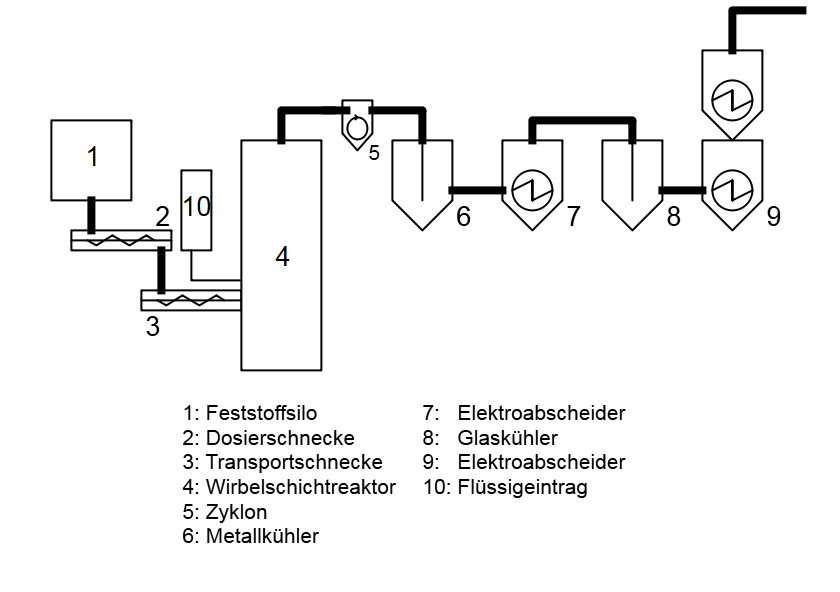

Pyrolyse nach dem Hamburger Verfahren

Pyrolyse bezeichnet die thermische Zersetzung unter Luftausschluss. Das Hamburger Wirbelschichtverfahren basiert auf der Zersetzung in einer indirekt beheizten Wirbelschicht. Die Pyrolyse wird in der heutigen Zeit, gerade im Hinblick auf das Kunststoffrecycling, immer interessanter. Mittels Pyrolyse können Kunststoffe in ihre Monomere und/oder erdölähnliche Komponenten überführt werden. Dies stellt einen signifikanten Vorteil gegenüber anderen Recyclingverfahren dar, da aus den Pyrolyseprodukten erneut neuwertige Kunststoffe erzeugt werden können, welche beispielsweise für die Lebensmittelindustrie geeignet sind.

Der Laborwirbelschichtreaktor kann mit Förderraten im Bereich von 1 kg/h und bis Temperaturen von 700 °C betrieben werden. Der entstehende Pyrolysegasstrom wird in einem modularen System mittels Zyklonen und Abscheidern separiert, so dass unterschiedliche Fraktionen untersucht werden können.