Materialverarbeitung und -prüfung

Die Materialverarbeitung sowie Prüfmaschinen sind am Institut in einer Abteilung konzentriert. So erfolgt die Materialverarbeitung auf kurzen Wegen und die hergestellten Materialien und Prüfkörper können zeitnah analysiert werden.

Reaktoranlagen

Foto: UHH/Mentz

Doppelschnenkenextruder samt Kühlbad und Granulator

Foto: UHH/Mentz

Automatische Spritzgussmaschine

Foto: UHH/Mentz

Spritzgusskammer samt Formteil

Foto: UHH/Mentz

Manueller Spritzguss für hochviskose Compositmaterialien

Foto: UHH/Mentz

Kneter für die Verarbeitung von hochviskosen Materialien wie Kautschuken

Foto: UHH/Mentz

3D-Druckprozess (hier: Drucken eines Prüfungskörpers)

Foto: UHH/Mentz

Zug-Dehnung-Maschine zur Bestimmung der mechanischen Eigenschaften

Foto: UHH/Mentz

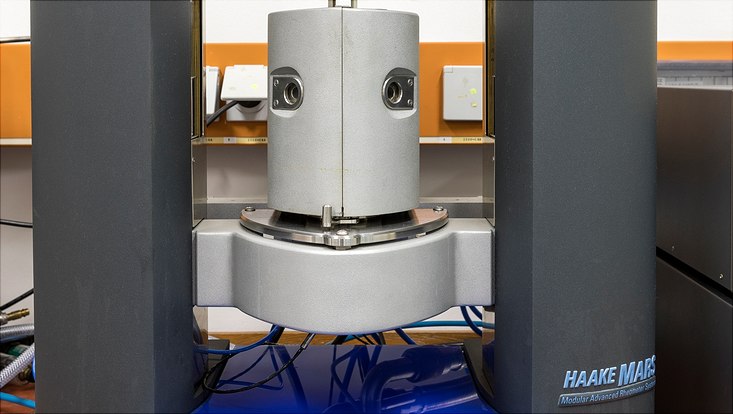

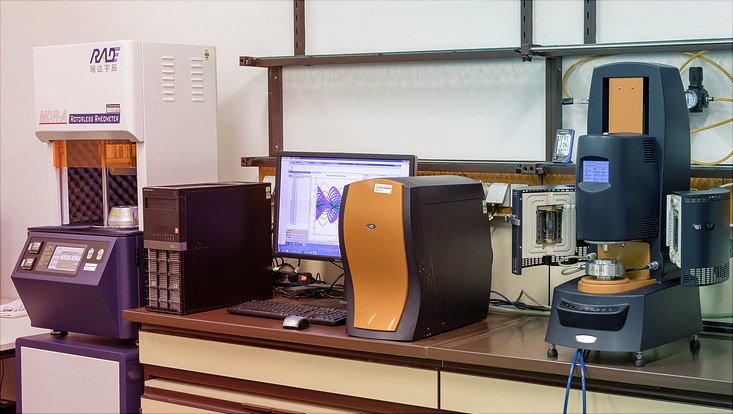

Rheometer zur Bestimmung von Fließ- und Verarbeitungseigenschaften

Foto: UHH/Mentz

Vulkanometer zur Vermessung von Vernetzungsprozessen

Materialverarbeitung

Die Herstellung von Compositen ist Schwerpunkt einiger Forschungsarbeiten am Institut. So unterhalten wir drei Extruder und einen Kneter zur Homogenisierung sowie zur Compoundierung. Das Material wird in Form von Filamenten, Folien oder Granulaten erhalten und mittels Spritzguss, Heißpressen und 3D-Druck in die gewünschte Form überführt. Elastomere werden meist in Plattenform gepresst und anschließend mittels Stanzen oder Laserschnitt in die gewünschte Form gebracht.

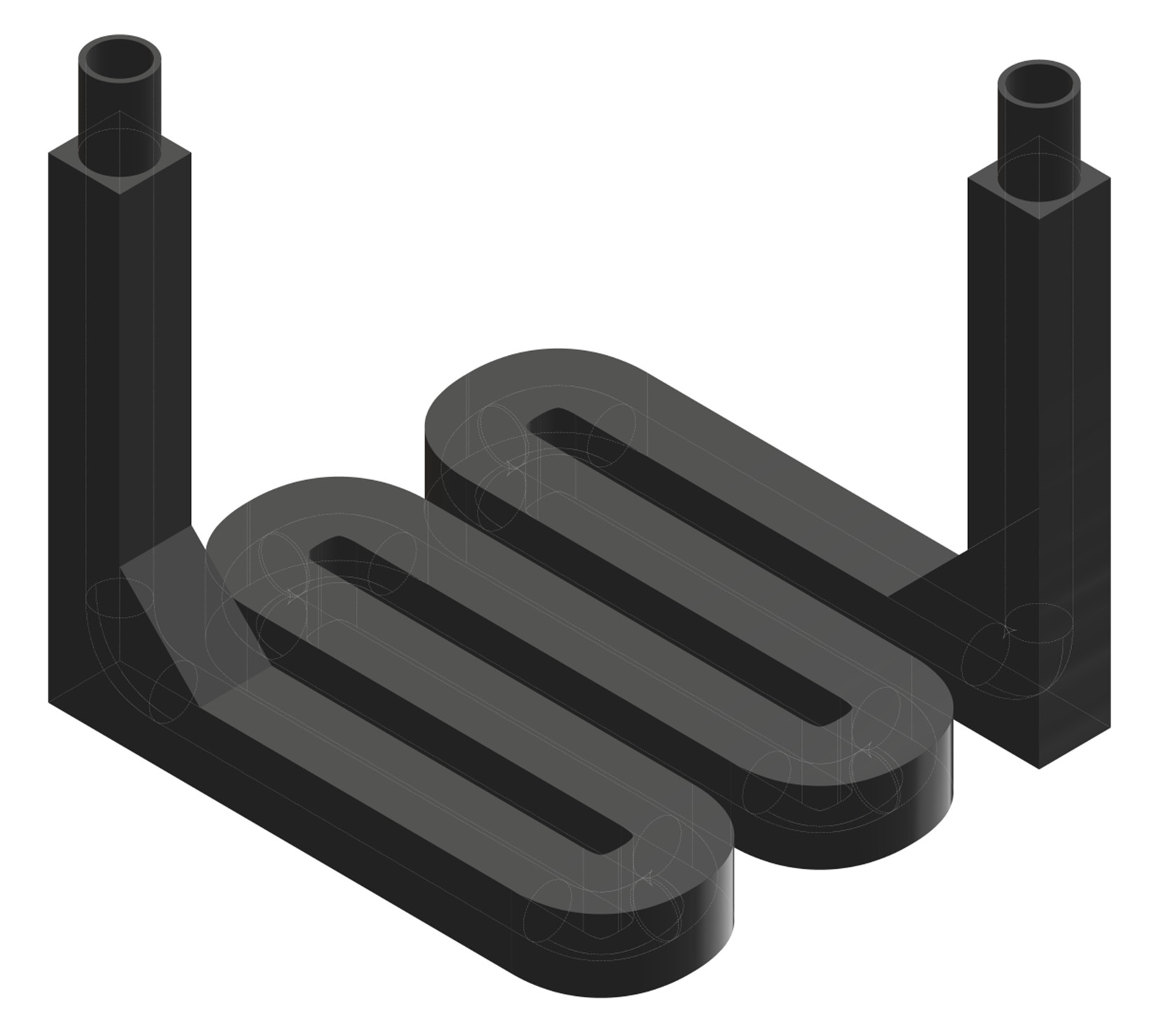

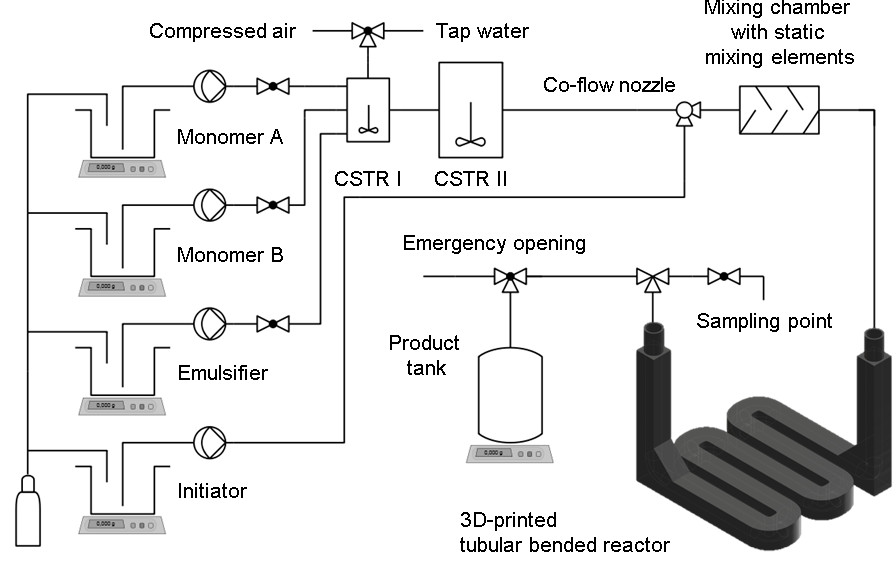

3D-Druck

Das Design und die Konstruktion von individuell konfigurierbaren Reaktoren zur Untersuchung chemischer Prozesse ist eine anspruchsvolle Aufgabe, die dedizierte Maschinen und Fähigkeiten erfordert. Aufgrund der aktuellen innovativen 3D-Drucktechniken können wir die Anwendung von 3D-gedruckten Reaktionsgeräten für klassische Batch- und Semi-Batch-Rührkesselreaktoren sowie für die beschleunigte Entwicklung kontinuierlicher Prozesse demonstrieren.[1]

Wir verwenden das Fused-Deposit-Modeling-Verfahren (FDM), eine der führenden extrusionsbasierten AM-Technologien. Dieses Verfahren ist mit einer Vielzahl geeigneter Filamente sowie Materialeigenschaften kompatibel. Die häufigste Umsetzung des FDM beinhaltet einen beweglichen beheizten Druckkopf, der das Filamentmaterial in vordefinierten Mustern auf ein Druckbett extrudiert. Dabei wird das Druckbett schrittweise in vertikaler Richtung gesenkt, um das Drucken nachfolgender Schichten zu ermöglichen. Inzwischen ist der 3D-Druck insbesondere im Vergleich zu herkömmlichen Verarbeitungsmethoden mit geringen Kostenaufwand in Bezug auf Materialverbrauch und Produktionskosten möglich.

Mechanische Materialprüfung

Eine Vollcharakterisierung der hergestellten Materialien kann am Institut durchgeführt werden. Wichtige Kenngrößen wie der E-Modulus, die Shore-Härte oder die MFR sowie die rheologischen und thermischen Eigenschaften können ermittelt werden.

Die mechanischen Tests umfassen das Aufnehmen von Zug-Dehnungskurven, Schlagzähigkeitsmessungen, Bestimmungen von Shorehärte A und D sowie Abriebtests. Der Kraftaufnehmer für die Zug-Dehnungsexperimente misst im Bereich von 4-1000 N und mit der VideoXtens wird das Verhalten von Elastomeren untersucht.

Rheologische Untersuchungen

In dem Rheologielabor werden Lösungen, Schmelzen, vernetzende Massen sowie Festkörper untersucht. Die Messungen über weite Temperatur- und Frequenzbereiche geben Informationen über die Struktur von Polymerketten und -netzwerken, die Verarbeitungseigenschaften sowie das Verhalten im Anwendungsbereich (LAOS-Messungen). Weiterhin werden der Verschleiß, die Schmierwirkung sowie die Vernetzung oder Vulkanisation untersucht.

Technische Spezifikationen des DHR-2

Drehmoment 2 nN·m– 200 mN·m

Frequenzbereich 10-7 – 100 Hz

Winkelgeschwindigkeit 0-300 rad/s

Örtliche Auflösung 10 nrad

Es stehen weitere Rheometer wie das Haake Mars (DMA), ein MDR und unterschiedliche Viskosimeter (u.a. Ubbelohde, Kugelfall) zur Verfügung.